Aplicación de la tecnología de fundición a troqueles de alta precisión en motores de potencia de bicicletas

Introducción

Con el Crecimiento rápido del mercado global de bicicletas eléctricas , El motor de potencia, como componente central, determina directamente la eficiencia y la vida útil de todo el vehículo. Los procesos de fabricación tradicionales tienen ciertas limitaciones para cumplir con los requisitos, como el diseño liviano, la disipación de calor y la alta resistencia. Tecnología de fundición a died de alta precisión Proporciona una nueva solución para la fabricación de motores.

Descripción general de la tecnología de casting de alta precisión

Definición y características de la fundición a died de alta precisión

Casting de alta precisión es un proceso de fabricación en el que el metal fundido se inyecta en un molde de acero a alta presión y se enfría rápidamente para formar una estructura estable. En comparación con el casting de matriz convencional, ofrece ventajas significativas en precisión dimensional, calidad de la superficie y propiedades mecánicas .

Comparación con los procesos tradicionales

- Casting convencional de matriz : Velocidad de moldeo rápido pero menor precisión y calidad de la superficie, lo que requiere más postprocesamiento.

- Casting de alta precisión : Tolerancia dimensional más pequeña, mejor consistencia , y costos de mecanizado secundario reducidos.

Materiales de uso común

- Aleaciones de aluminio : Ligera, conductividad térmica alta, ampliamente utilizada en carcasas automotrices.

- Aleaciones de magnesio : Incluso una densidad menor, adecuada para bicicletas de alta gama que buscan un diseño ligero extremo.

- Aleaciones de zinc : Aplicado a componentes más pequeños que requieren alta resistencia y resistencia al desgaste.

Estructura y requisitos de los motores de potencia de bicicletas

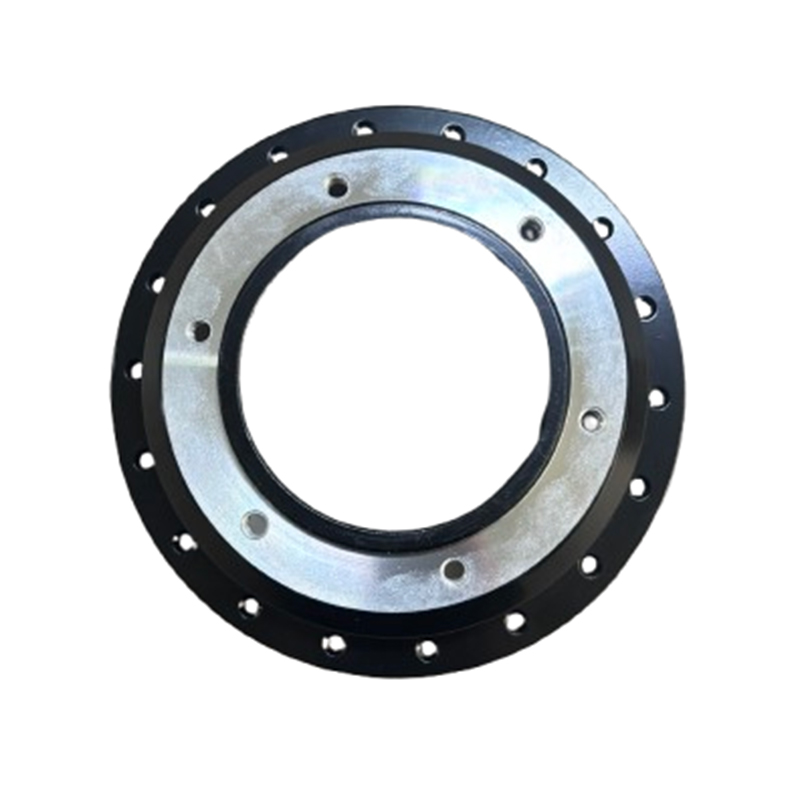

Papel de la carcasa y los soportes de motor

La carcasa del motor no solo protege los componentes internos pero también juega un papel crucial en la disipación de calor y la carga de carga. Los soportes aseguran la instalación estable del motor.

Requisitos de rendimiento

- Ligero : Reduzca el peso total y aumente el rango.

- Disipación de calor : Mantener la temperatura estable en una operación de alta potencia.

- Fuerza y durabilidad : Resistir la vibración a largo plazo y el estrés de carga.

- Precisión de ensamblaje : El espacio de aire del estado de rotor requiere una precisión extremadamente alta.

Aplicación de la fundición a died de alta precisión en la fabricación de motores

Proceso de fundición de la carcasa del motor

- Diseño de moldes : Cree un molde de alta precisión de acuerdo con las dimensiones del motor.

- Metal de fusión e inyección : Caliente las aleaciones de aluminio o magnesio hasta que sean fundidos, luego inyectar bajo alta presión.

- Enfriamiento y demolde : Enfriamiento rápido para formar una estructura estable.

- Post-tratamiento : Recubrimiento superficial y procesos anticorrosión.

Optimización de la disipación de calor

Utilizando Diseños de costillas de refuerzo y materiales térmicamente conductores , las carcasas fundidas pueden mejorar significativamente la eficiencia del enfriamiento del motor.

Comparación de casos

La siguiente tabla muestra las diferencias de rendimiento entre el lanzamiento de troqueles convencionales y de alta precisión:

| Parámetro | Casting convencional de matriz | Casting de alta precisión |

|---|---|---|

| Tolerancia dimensional | ± 0.2 mm | ± 0.05 mm |

| Rugosidad de la superficie (RA) | 6.3 μm | 1.6 μm |

| Disipación de calor | Estándar | Mejorado (20% más alto) |

| Demanda posterior a la mate | Alto | Bajo |

Métodos de control e inspección de calidad

Defectos comunes

- Porosidad : Causado por aire atrapado.

- Cavidades de contracción : Resultado de enfriamiento desigual.

- Grietas : Debido al diseño de moho o problemas de contracción de metal.

Métodos de inspección

- Escaneo por tomografía computarizada : Detectar defectos internos.

- CMM (máquina de medición de coordenadas) : Asegurar la precisión dimensional.

- Prueba ultrasónica : Identificar grietas internas.

Tratamiento superficial

Los procesos comunes incluyen Sandblastos, anodizantes y recubrimiento electroforético , que mejoran la resistencia a la corrosión y la estética.

Tendencias de la industria y desarrollo futuro

Exploración de nuevos materiales

La combinación de aleaciones de magnesio y materiales compuestos conducirá un desarrollo más ligero de bicicletas eléctricas.

Fabricación inteligente y automatización

Las líneas de producción de fundición futuras de die se integrarán Armas robóticas y sistemas de inspección basados en IA , mejorando significativamente las tasas de consistencia y rendimiento.

Protección del medio ambiente y sostenibilidad

Adoptivo Tecnología de fusión de baja energía y reciclaje de chatarra Será clave para el casting sostenible.

Perspectiva motora de próxima generación

Futuras carcasas de automóviles serán más integrado, liviano e inteligente , mejorando aún más el rendimiento del vehículo.

English

English Español

Español Deutsch

Deutsch русский

русский