Ningbo Jinyao Machinery Co., Ltd. es un Porcelana Fabricantes de piezas fundidas a presión para carcasas de comunicación y Fábrica de carcasas de comunicación de fundición a presión. Y es una empresa que integra la industria y el comercio, dedicada a la producción de piezas fundidas de precisión de materiales de aleación de aluminio y al diseño y fabricación de moldes de fundición a presión de alta presión. Adoptando procesos avanzados de vacío, extrusión de pasadores y enfriamiento puntual de alta presión, es una base de producción profesional a gran escala para la fundición diversificada en China. Integra una fábrica de fundición de precisión y una planta de procesamiento mecánico, y puede producir piezas fundidas de precisión y varios tipos de piezas fundidas anualmente. Más de 10,000 toneladas, exportadas principalmente a Japón, Suecia y otros países. Entre los clientes con los que cooperamos se encuentran muchos clientes OEM de trenes, automóviles, carretillas elevadoras, motores fuera de borda, equipos de comunicación, lámparas, piezas de muebles y maquinaria de ingeniería, incluidas las 500 empresas más importantes del mundo. , se ha convertido en un importante proveedor de sus piezas fundidas de precisión en China.

Fabricantes de piezas fundidas a presión para carcasas de comunicación

- Fundición a presión para automóviles tradicionales

- Fundición a presión para automóviles de nueva energía

- Fundición a presión para carcasas de comunicación

- Fundición a presión para scooters eléctricos

- Fundición a presión para motores de bicicletas eléctricas

- Fundición a presión para accesorios de motocicletas

- Fundición a presión para carcasas de motores

- Fundición a presión para maquinaria de ingeniería

- Fundición a presión para iluminación

- Fundición a presión para motores fuera de borda

- Fundición a presión para accesorios de muebles

- Fundición a presión para accesorios de parrillas

- Fundición a presión para inversores fotovoltaicos

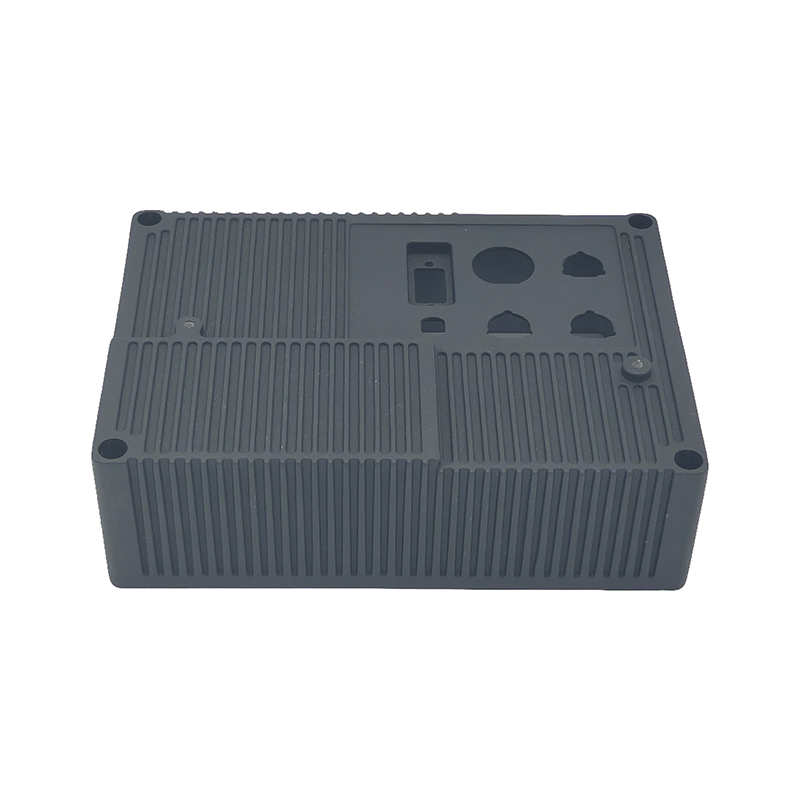

Las fundiciones de la carcasa de comunicación son recintos clave y componentes estructurales utilizados en equipos de comunicación, típicamente fabricados a partir de materiales metálicos como aleaciones de aluminio a través de procesos de basura de alta presión. Estas piezas fundidas sirven principalmente para proteger los componentes electrónicos internos de factores ambientales externos al tiempo que proporcionan disipación de calor y funciones de blindaje electromagnético, asegurando el funcionamiento estable del equipo.

Debido a las altas demandas de precisión, resistencia y calidad de apariencia en los equipos de comunicación, las fundiciones de la carcasa de comunicación deben presentar geometrías complejas y tolerancias dimensionales estrictas durante el diseño y la fabricación para satisfacer las necesidades de miniaturización y la alta integración de los dispositivos. Además, estas fundiciones de troqueles a menudo experimentan varios procesos de tratamiento de superficie, como pintura, electroplatación o anodización, para mejorar su resistencia a la corrosión y atractivo estético al tiempo que mejora su durabilidad en varios entornos complejos.

Las piezas de fundición de la carcasa de comunicación se utilizan ampliamente en equipos de estación base, enrutadores, interruptores, carcasas de antena, terminales inteligentes y otros dispositivos de comunicación. A través de procesos avanzados de fundición a muerte y un estricto control de calidad, cada parte se garantiza que posee propiedades mecánicas y eléctricas, proporcionando protección física confiable y soporte de rendimiento para equipos de comunicación. La alta fuerza, la naturaleza liviana y la buena conductividad térmica de estas fundiciones de troqueles los convierten en el material de recinto preferido en la industria de la comunicación, capaz de mejorar la estabilidad general y la vida útil del equipo mientras disipan eficientemente el calor.

-

¿Cuáles son los desafíos técnicos clave en la fundición a presión de componentes de carcasas de motores fueraborda de paredes delgadas?Ver más

En el competitivo mercado de la propulsión marina, la demanda de motores ligeros y de alto rendimiento ha traspasado los límites de Fundición a presión para motores fuera de borda . E...

-

¿Qué estándares de calidad debería buscar en un proveedor mundial de fundición a presión para motocicletas para 2026?Ver más

1. IATF 16949:2016 – El “boleto de entrada” a la industria de fundición a presión de motocicletas Al evaluar a los proveedores para Accesorios para motocicletas Fundición a presión ...

-

Aluminio versus zinc: ¿Qué aleación es mejor para la fundición a presión de accesorios para parrillas de alto rendimiento?Ver más

En el competitivo mercado de los electrodomésticos para cocinar al aire libre, la durabilidad y el atractivo estético del hardware pueden hacer o deshacer la reputación de una marca. cuyo se trata ...

-

Guía de moldes de fundición a presión 2026: componentes, diseño y tiposVer más

En el panoama manufacturero que avanza rápidamente en 2026, tecnología de fundición a presión sigue siendo la piedra angular para producir componentes metálicos no ferrosos de gran volumen, ...

CASTING DE COMUNICACIÓN DE LA VIVIENDA son carcasas importantes y componentes estructurales para equipos de comunicación. Por lo general, están hechos de materiales metálicos como aleaciones de aluminio y procesados por fundición de alta presión. Su función principal es proteger los componentes electrónicos internos de factores ambientales externos, y también tienen disipación de calor y funciones de blindaje electromagnético para garantizar un funcionamiento estable del equipo.

Requisitos de diseño para piezas de alojamiento de comunicación Castings Die

El diseño de las piezas de fundición de la carcasa de comunicación debe considerar múltiples factores, incluidos los requisitos de apariencia del equipo, los requisitos de disipación de calor, las capacidades de interferencia anti-electromagnética y la influencia de las condiciones ambientales externas. Los siguientes son varios aspectos que requieren atención especial durante el proceso de diseño:

Precisión y complejidad: debido a los requisitos de precisión extremadamente altos de los equipos de comunicación para la vivienda, el diseño de CASTING DE COMUNICACIÓN DE LA VIVIENDA Por lo general, implica formas geométricas complejas, como espacios estrechos, pequeños agujeros y otras estructuras difíciles, que deben controlarse estrictamente durante el proceso de fundición. El proceso de fundición de alta presión puede mantener efectivamente la alta precisión de las fundiciones y cumplir con los requisitos de tolerancia dimensional del equipo.

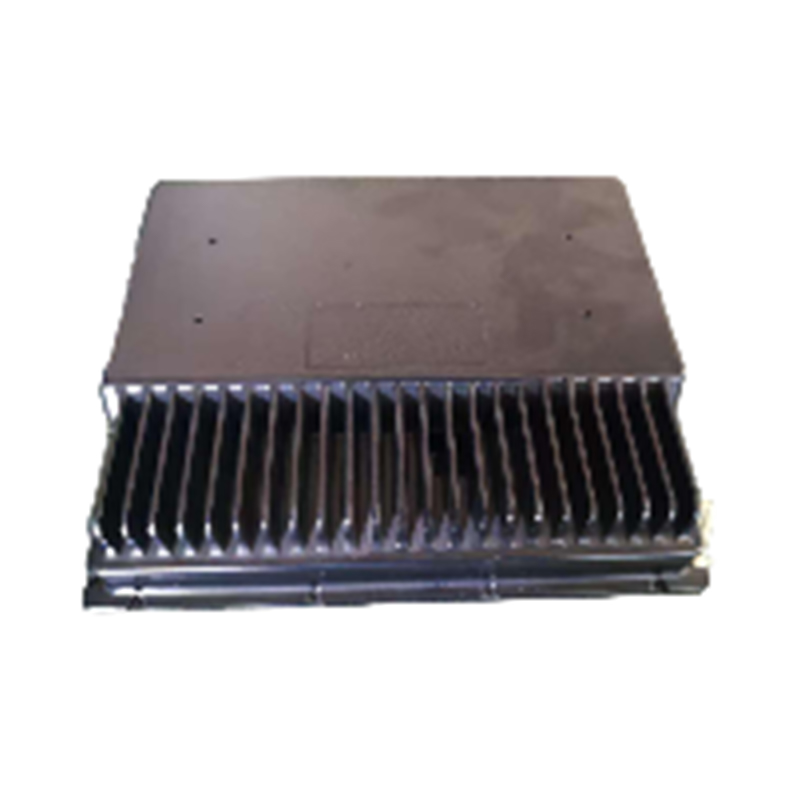

Rendimiento de disipación de calor: el equipo de comunicación a menudo genera mucho calor cuando se trabaja, especialmente durante la transmisión de alta velocidad y el procesamiento de datos. Con este fin, el lanzamiento de la carcasa de comunicación debe tener un buen rendimiento de disipación de calor. Los materiales metálicos como las aleaciones de aluminio tienen una buena conductividad térmica. Al diseñar, a menudo se agregan disipadores de calor, agujeros de disipación de calor y otras estructuras para mejorar el efecto de disipación de calor y garantizar la operación estable a largo plazo del equipo.

Capacidad de interferencia anti-electromagnética (EMI): la interferencia electromagnética es un desafío importante en la operación de los equipos de comunicación, por lo que las piezas de fundición de la carcasa de comunicación deben tener una buena función de blindaje electromagnético. Los materiales metálicos, como las aleaciones de aluminio, tienen buenas capacidades de blindaje electromagnético, que pueden bloquear efectivamente la interferencia de las ondas electromagnéticas externas y también evitar que las ondas electromagnéticas generadas dentro del equipo afecten a otros equipos.

Resistencia a la corrosión y tratamiento de la superficie: las fundiciones de diedes de la carcasa de comunicación generalmente se usan en entornos al aire libre o entornos de trabajo extremadamente complejos, por lo que su resistencia a la corrosión es crucial. Para mejorar la resistencia a la corrosión de las fundiciones, a menudo se usan procesos de tratamiento de superficie como la electroplatación y la anodización. Además, el tratamiento de superficie también puede mejorar la apariencia y mejorar la belleza del equipo.

Fuerza y peso estructural: si bien se garantiza la resistencia de la carcasa, el peso de la fundición de la carcasa de comunicación también debe controlarse. Materiales como las aleaciones de aluminio son ideales para carcasas de comunicación debido a su peso ligero y alta resistencia. La resistencia de este material es suficiente para proteger los componentes internos del impacto externo, y el peso más ligero también puede reducir efectivamente el peso total del equipo, lo que facilita el transporte e instalación.

Proceso de fabricación de fundamentos de carcasa de carcasa de comunicación

La fabricación de piezas de fundición de carcasa de comunicación generalmente adopta un proceso de fundición de alta presión, que puede producir eficientemente fundiciones de formas complejas. El proceso de fabricación específico es el siguiente:

Diseño y producción de moho: el primer paso de la fundición de alta presión es diseñar y fabricar el moho. El diseño del molde debe tener en cuenta factores como la geometría, la tolerancia dimensional y la conducción de calor de la fundición. Para garantizar que la vida útil a largo plazo del moho, los materiales resistentes a alta temperatura y resistentes a la corrosión generalmente se usen para la fabricación.

Delfilización y fundición: los materiales metálicos como las aleaciones de aluminio se derriten e inyectan en el molde. Durante el proceso de fundición, el metal fundido se ve obligado a cada detalle del molde aplicando alta presión para garantizar que todas las partes de la fundición se moldeen uniformemente.

Enfriamiento y semidio: después de que la fundición se enfría en el molde, comienza el proceso de desmoldeamiento. El proceso de fundición de alta presión tiene una velocidad de enfriamiento más rápida, lo que ayuda a mejorar la resistencia y la dureza del casting.

Proceso posterior al procesamiento: después de que se retira la fundición del molde, generalmente es necesario realizar procesos posteriores como desbordamiento, limpieza y tratamiento de superficie. Los procesos de tratamiento de superficie comunes incluyen pulverización, electroplatación y anodización, lo que no solo mejoró la belleza del fundido, sino que también aumenta su resistencia y durabilidad de corrosión.

Mecanizado e inspección de precisión: para algunas fundiciones de la carcasa de comunicación con estructuras complejas y requisitos de precisión, también se puede requerir mecanizado de precisión como perforación, fresado y corte. Además, las fundiciones también requieren inspecciones de calidad estrictas, incluida la inspección de apariencia, la medición dimensional, las pruebas de resistencia y la evaluación del rendimiento.

Áreas de aplicación de la comunicación Vivienda de piñones Die

Las piezas de fundición de la carcasa de comunicación se utilizan ampliamente en varios equipos de comunicación. Las siguientes son varias áreas de aplicación importantes:

Equipo de estación base: el equipo de la estación base es una parte importante de la red de comunicación. Las piezas de fundición de la vivienda de comunicación se utilizan para proteger los componentes electrónicos en la estación base de las influencias ambientales. Las carcasas de aleación de aluminio pueden bloquear efectivamente factores externos como el polvo y la lluvia, al tiempo que proporcionan disipación de calor y funciones de protección electromagnética.

Enrutadores e interruptores: los enrutadores e interruptores son equipos importantes para realizar la transmisión de datos de la red. Se utilizan piezas fundidas de la carcasa de comunicación para su protección externa para garantizar que el equipo esté libre de interferencias y daños durante la operación. El rendimiento de la disipación de calor de la carcasa es crucial para el funcionamiento estable de estos dispositivos.

Alcivicura de antena: como uno de los componentes centrales del equipo de comunicación, la antena generalmente necesita trabajar durante mucho tiempo en el entorno externo. Las piezas fundidas de la carcasa de comunicación proporcionan una protección de vivienda sólida para la antena para evitar que se dañe por factores externos y garantice la estabilidad de la transmisión de la señal.

Terminales inteligentes: con la popularización de los terminales inteligentes, el alcance de la aplicación de las piezas de la vivienda de la comunicación se ha expandido gradualmente. Estas piezas fundidas generalmente se usan en dispositivos inteligentes, como teléfonos móviles y tabletas, que no solo pueden proporcionar protección externa, sino que también satisfacen las necesidades del equipo de ligereza, disipación de calor y belleza.

Otros equipos de comunicación: además de las aplicaciones anteriores, las piezas de fundición de la carcasa de comunicación también se utilizan ampliamente en otros equipos de comunicación, como equipos de fibra óptica, equipos de comunicación por satélite, etc., dando juego completo a sus ventajas en alta precisión, alta resistencia y alta durabilidad.

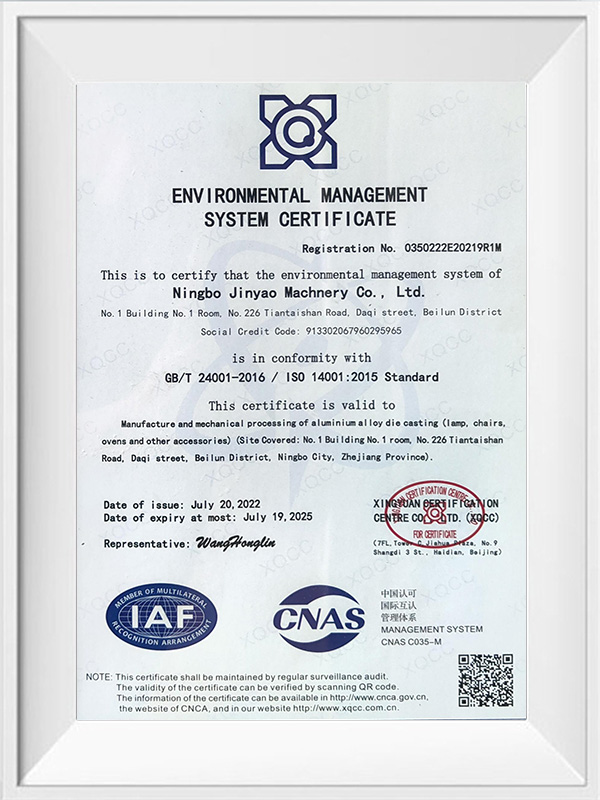

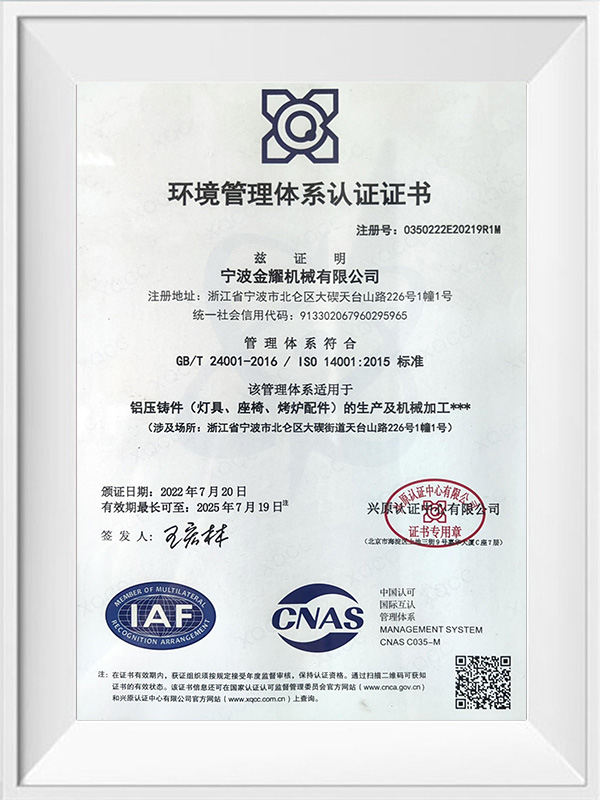

Tecnología avanzada y ventajas de producción adoptadas por Ningbo Jinyao Machinery Co., Ltd.

Ningbo Jinyao Machinery Co., Ltd. adopta tecnologías de procesos avanzadas, como fundición al vacío, extrusión de pines y enfriamiento de puntos de presión de alta presión, lo que mejora en gran medida la eficiencia de producción y la calidad de las fundiciones de la vivienda de comunicación. A continuación, explicaremos las ventajas de estas tecnologías y sus efectos de aplicación en la producción.

Casting al vacío: la fundición al vacío elimina burbujas e impurezas al fundir metal de aleación de aluminio en un entorno de vacío, reduciendo así los defectos y mejorando la calidad del fundición. Este proceso proporciona una superficie suave y plana que cumple con los requisitos estéticos de las carcasas de comunicación, al tiempo que mejora la precisión de la fundición, reduce el procesamiento secundario y el ahorro de tiempo y costos de producción. A medida que se eliminan las burbujas y las impurezas, aumenta la densidad de la fundición, aumenta la resistencia mecánica y la durabilidad y se garantiza la estabilidad estructural. Además, el entorno de vacío reduce efectivamente el desperdicio de materiales y mejora la eficiencia y la consistencia de producción.

Proceso de extrusión de agujas: el proceso de extrusión de agujas es adecuado para la fabricación de fundiciones con estructuras internas complejas, como agujeros de disipación de calor y pequeños agujeros, al extruir los materiales metálicos en agujas delgadas o estructuras de canales pequeñas. Este proceso puede mejorar de manera efectiva la conductividad térmica de las piezas fundidas y mejorar el rendimiento de la disipación de calor, y es particularmente adecuado para las carcasas de equipos de comunicación con altos requisitos de disipación de calor. A través de la estructura de agujeros finos, la transferencia de calor se puede acelerar para garantizar que la temperatura del equipo se mantenga en el rango ideal y la vida útil se extienda. Al mismo tiempo, la extrusión de agujas también puede garantizar una alta precisión y consistencia dimensionales para garantizar que se cumplan los requisitos de ensamblaje y rendimiento de las piezas fundidas.

Tecnología de enfriamiento de puntos de alta presión: la tecnología de enfriamiento de puntos de alta presión acelera el proceso de enfriamiento y controla la velocidad de enfriamiento rociando refrigerante a alta presión a partes específicas de la fundición, reduciendo el estrés y la deformación. Esta tecnología puede mejorar la calidad de las fundiciones, evitar la contracción, las grietas y la deformación, y garantizar el tamaño y la forma estables. Al mismo tiempo, el control preciso de la velocidad de enfriamiento puede acortar el tiempo de enfriamiento y mejorar la eficiencia de producción, especialmente en la producción en masa. Además, también reduce la tensión térmica causada por la diferencia de temperatura excesiva, mejora las propiedades mecánicas de la fundición y reduce el riesgo de deformación.

Ningbo Jinyao Machinery Co., Ltd. no solo ha mejorado significativamente la calidad de las fundiciones, sino que también ha mejorado en gran medida la eficiencia de producción mediante la adopción de tecnologías avanzadas como la fundición al vacío, la extrusión de agujas y el enfriamiento de puntos de alta presión. Estos procesos innovadores permiten a la compañía producir fundiciones de diedes de viviendas de comunicación con alta precisión, fuerza y estética, cumpliendo con los requisitos estrictos de los equipos de comunicación para la estructura compleja, el rendimiento y la confiabilidad de la disipación de calor. Además, la aplicación de estas tecnologías también optimiza el proceso de producción, reduce la tasa de desechos, acorta el ciclo de producción y reduce aún más los costos de producción. Con estas ventajas tecnológicas, Jin Yao Machinery ha proporcionado con éxito moldes de alta calidad a las 500 empresas principales del mundo, mejoró la competitividad de la compañía en el mercado y estableció su posición de liderazgo en la industria de la fundición. .

English

English Español

Español Deutsch

Deutsch русский

русский

Fundición a presión para automóviles tradicionales

Fundición a presión para automóviles tradicionales Fundición a presión para automóviles de nueva energía

Fundición a presión para automóviles de nueva energía Fundición a presión para carcasas de comunicación

Fundición a presión para carcasas de comunicación Fundición a presión para scooters eléctricos

Fundición a presión para scooters eléctricos Fundición a presión para motores de bicicletas eléctricas

Fundición a presión para motores de bicicletas eléctricas Fundición a presión para accesorios de motocicletas

Fundición a presión para accesorios de motocicletas Fundición a presión para carcasas de motores

Fundición a presión para carcasas de motores Fundición a presión para maquinaria de ingeniería

Fundición a presión para maquinaria de ingeniería Fundición a presión para iluminación

Fundición a presión para iluminación Fundición a presión para motores fuera de borda

Fundición a presión para motores fuera de borda Fundición a presión para accesorios de muebles

Fundición a presión para accesorios de muebles Fundición a presión para accesorios de parrillas

Fundición a presión para accesorios de parrillas Fundición a presión para inversores fotovoltaicos

Fundición a presión para inversores fotovoltaicos