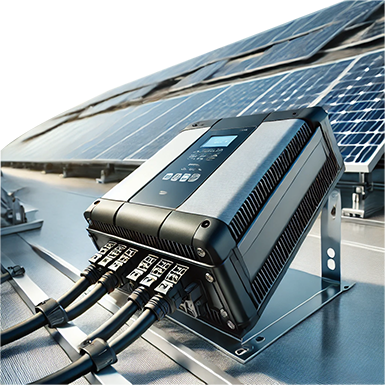

Ningbo Jinyao Machinery Co., Ltd. es un Porcelana Fabricantes de carcasas de inversores fotovoltaicos de fundición a presión y Proveedores de piezas fundidas a presión para inversores fotovoltaicos. Y es una empresa que integra la industria y el comercio, dedicada a la producción de piezas fundidas de precisión de materiales de aleación de aluminio y al diseño y fabricación de moldes de fundición a presión de alta presión. Adoptando procesos avanzados de vacío, extrusión de pasadores y enfriamiento puntual de alta presión, es una base de producción profesional a gran escala para la fundición diversificada en China. Integra una fábrica de fundición de precisión y una planta de procesamiento mecánico, y puede producir piezas fundidas de precisión y varios tipos de piezas fundidas anualmente. Más de 10,000 toneladas, exportadas principalmente a Japón, Suecia y otros países. Entre los clientes con los que cooperamos se encuentran muchos clientes OEM de trenes, automóviles, carretillas elevadoras, motores fuera de borda, equipos de comunicación, lámparas, piezas de muebles y maquinaria de ingeniería, incluidas las 500 empresas más importantes del mundo. , se ha convertido en un importante proveedor de sus piezas fundidas de precisión en China.

Fundición a presión para inversores fotovoltaicos Fabricantes

- Fundición a presión para automóviles tradicionales

- Fundición a presión para automóviles de nueva energía

- Fundición a presión para carcasas de comunicación

- Fundición a presión para scooters eléctricos

- Fundición a presión para motores de bicicletas eléctricas

- Fundición a presión para accesorios de motocicletas

- Fundición a presión para carcasas de motores

- Fundición a presión para maquinaria de ingeniería

- Fundición a presión para iluminación

- Fundición a presión para motores fuera de borda

- Fundición a presión para accesorios de muebles

- Fundición a presión para accesorios de parrillas

- Fundición a presión para inversores fotovoltaicos

Las fundiciones de troquelas fotovoltaicas son componentes críticos utilizados en la carcasa y las estructuras de disipación de calor de los sistemas solares fotovoltaicos, que se encuentran comúnmente en los recintos, disipadores de calor y otras partes estructurales de los inversores. Por lo general, hechas de aluminio, estas fundiciones se producen utilizando procesos de fundición a muerte de alta presión. La aleación de aluminio ofrece conductividad térmica, propiedades livianas, resistencia a la corrosión y resistencia mecánica, lo que permite que estas fundiciones resisten condiciones al aire libre duras, como altas temperaturas y humedad. El diseño de moho de precisión garantiza la producción eficiente de estructuras complejas, mejorando tanto el rendimiento de enfriamiento como la integridad estructural del inversor.

Las características de rendimiento clave de las fundiciones de troquelas fotovoltaicas incluyen disipación de calor y propiedades protectoras. Estas fundiciones disipan eficientemente el calor generado por el inversor durante la operación, asegurando un rendimiento estable incluso en condiciones de carga pesada. También proporcionan una protección robusta contra factores ambientales como la humedad, el polvo y los elementos corrosivos, que extiende significativamente la vida útil del inversor. El diseño liviano ayuda a reducir la complejidad de la instalación y los costos de mantenimiento. Además, los procesos optimizados de molde y producción permiten la estabilidad dimensional y el atractivo estético, cumpliendo con los requisitos del inversor fotovoltaico moderno para un diseño de alto rendimiento y elegante.

-

¿Cuáles son los desafíos técnicos clave en la fundición a presión de componentes de carcasas de motores fueraborda de paredes delgadas?Ver más

En el competitivo mercado de la propulsión marina, la demanda de motores ligeros y de alto rendimiento ha traspasado los límites de Fundición a presión para motores fuera de borda . E...

-

¿Qué estándares de calidad debería buscar en un proveedor mundial de fundición a presión para motocicletas para 2026?Ver más

1. IATF 16949:2016 – El “boleto de entrada” a la industria de fundición a presión de motocicletas Al evaluar a los proveedores para Accesorios para motocicletas Fundición a presión ...

-

Aluminio versus zinc: ¿Qué aleación es mejor para la fundición a presión de accesorios para parrillas de alto rendimiento?Ver más

En el competitivo mercado de los electrodomésticos para cocinar al aire libre, la durabilidad y el atractivo estético del hardware pueden hacer o deshacer la reputación de una marca. cuyo se trata ...

-

Guía de moldes de fundición a presión 2026: componentes, diseño y tiposVer más

En el panoama manufacturero que avanza rápidamente en 2026, tecnología de fundición a presión sigue siendo la piedra angular para producir componentes metálicos no ferrosos de gran volumen, ...

¿Cómo afecta el proceso de fundición a muerte a la conductividad térmica de las fundiciones a trovadores fotovoltaicos?

En la moderna industria fotovoltaica, los inversores fotovoltaicos son equipos clave para convertir la energía solar en energía eléctrica. El rendimiento de sus componentes internos afecta directamente la eficiencia y la confiabilidad de todo el sistema. Los inversores fotovoltaicos generalmente contienen una variedad de componentes electrónicos complejos y sistemas de disipación de calor. Por lo tanto, el rendimiento de la disipación de calor es crucial para mejorar su eficiencia de trabajo. Entre los muchos componentes del inversor, la conductividad térmica de las fundiciones a muerte afecta directamente el rendimiento de disipación de calor del inversor, lo que afecta su estabilidad y vida de operación a largo plazo.

El impacto del proceso de fundición a muerte en la conductividad térmica

La fundición al troquel es un proceso en el que el metal fundido se inyecta en un molde a alta presión y se forma en una fundición después del enfriamiento y la solidificación. Para las fundiciones a trovadores fotovoltaicos, la conductividad térmica es un indicador de rendimiento clave, que está relacionado con la eficiencia de la disipación de calor dentro del inversor. La buena conductividad térmica puede ayudar al inversor a transferir el calor de los componentes internos a la cubierta exterior más rápido, asegurando así que el equipo no reduzca la eficiencia o incluso el daño debido al sobrecalentamiento.

1. Selección de materiales de fundición a muerte

En el proceso de fundición a muerte, la elección de los materiales es un factor importante para determinar la conductividad térmica. En términos generales, las aleaciones de aluminio se usan ampliamente en fundiciones de troqueles para inversores fotovoltaicos debido a su conductividad térmica superior y su peso ligero. Los materiales de aleación de aluminio tienen una alta conductividad térmica y pueden mejorar efectivamente el rendimiento de la disipación de calor de los inversores. Sin embargo, diferentes formulaciones y composiciones de aleaciones de aluminio tienen diferentes efectos en su conductividad térmica. Por ejemplo, agregar elementos como el silicio o el cobre puede reducir ligeramente la conductividad térmica de las aleaciones de aluminio, pero es útil para mejorar la resistencia y la alta resistencia a la temperatura de las aleaciones de aluminio. Por lo tanto, cómo equilibrar estas propiedades y seleccionar materiales de aleación de aluminio adecuados se ha convertido en un tema importante en el diseño del proceso de fundición de troqueles.

2. Optimización del proceso de fundición de matriz

Ningbo Jinyao Machinery Co., Ltd., como un fabricante líder de fundición de precisión en China, utiliza tecnología de vacío avanzada, tecnología de extrusión de pines y tecnología de enfriamiento de alta presión para optimizar efectivamente el proceso de fundición de las aleaciones de aluminio. La optimización de estos procesos no solo puede mejorar la calidad de la apariencia y la precisión dimensional de las fundiciones, sino también mejorar la estructura de grano de las aleaciones de aluminio, mejorando así su conductividad térmica.

Tecnología de vacío: al usar un entorno de vacío en el proceso de fundición de matriz, se pueden reducir los poros e inclusiones en la fundición, lo que afectará la conductividad térmica. La fundición al vacío puede obtener fundiciones más densas y mejorar la conductividad térmica general de las aleaciones de aluminio.

Tecnología de extrusión de agujas: esta tecnología puede formar un flujo de metal más uniforme en la superficie de la fundición, reducir la diferencia de temperatura entre el interior y el exterior, y mejorar aún más la conductividad térmica de la aleación de aluminio. Al optimizar el flujo de metal, se pueden reducir los defectos en la fundición y se puede mejorar la calidad del cristal de la aleación de aluminio, mejorando así la conductividad térmica.

Tecnología de enfriamiento de puntos de alta presión: esta tecnología permite que la fundición se enfríe rápida y de manera uniforme a través de un control de enfriamiento preciso durante el proceso de fundición a muerte, reduciendo el estrés térmico y la deformación de la fundición, asegurando así que la aleación de aluminio mantiene una buena conductividad térmica durante el proceso de enfriamiento.

3. Diseño estructural de piezas fundidas

Al diseñar castas de trovadores fotovoltaicos, el diseño estructural razonable también tiene un impacto directo en la conductividad térmica. El grosor de la pared de la fundición a muerte, el diseño del canal de enfriamiento y la estructura de la superficie de disipación de calor pueden afectar significativamente su eficiencia de disipación de calor. A través de un diseño estructural preciso, la conductividad térmica de la aleación de aluminio se puede maximizar para garantizar que el inversor pueda disipar el calor de manera eficiente.

Ningbo Jinyao Machinery Co., Ltd. se centra en el diseño preciso de moho y la optimización estructural al diseñar piezas de fundición para garantizar que la aleación de aluminio pueda realizar un calor de manera efectiva. Además, a través de una comprensión y análisis en profundidad del sistema de enfriamiento de inversores, la compañía puede proporcionar a los clientes soluciones personalizadas que permitan a los inversores fotovoltaicos disipar eficientemente el calor mientras mantienen una buena apariencia y precisión.

4. El impacto de los procesos de postprocesamiento

Castings del inversor fotovoltaico Die Por lo general, necesita someterse a una serie de procesos de postprocesamiento después de la fundición, como el desacuerdo, el pulido, el recubrimiento superficial, etc. Estos procesos de postprocesamiento no solo pueden mejorar la calidad de apariencia de las fundiciones, sino también mejorar las propiedades de la superficie de la aleación de aluminio y mejorar aún más la conductividad térmica. En particular, el tratamiento de la superficie puede reducir la resistencia térmica durante la conducción de calor, mejorando así la eficiencia de disipación de calor del inversor.

En Ningbo Jinyao Machinery Co., Ltd., los procesos de mecanizado de precisión y tratamiento de superficie aseguran la alta precisión y el alto rendimiento de las piezas de fundición, mejorando aún más la capacidad de disipación de calor de los inversores fotovoltaicos.

Ventajas de Ningbo Jinyao Machinery Co., Ltd. en la industria fotovoltaica

Como empresa y comercio integrador de empresas, Ningbo Jinyao Machinery Co., Ltd. tiene una rica experiencia en el campo de las fundiciones de precisión. La compañía se compromete a proporcionar fundiciones a muerte de aleación de aluminio de alta calidad para múltiples industrias, como fotovoltaicos, automóviles, comunicaciones y maquinaria de ingeniería. En la industria fotovoltaica, Ningbo Jinyao Machinery Co., Ltd. se ha convertido en un proveedor de múltiples marcas fotovoltaicas internacionales con su tecnología avanzada de fundición a muerte y años de experiencia en fabricación.

La compañía utiliza procesos avanzados como fundición al vacío, extrusión de agujas y enfriamiento de puntos de alta presión, que permiten que las castas de muerte del inversor fotovoltaico de la compañía tengan una excelente conductividad térmica, un rendimiento confiable de disipación de calor y una larga vida útil. Además, la planta de mecanizado de precisión de Ningbo Jinyao, de Ltd. de Ltd., puede realizar un procesamiento secundario en castas para satisfacer las necesidades de los clientes para estructuras complejas y alta precisión.

Cómo evitar defectos como poros y grietas en castas de troqueles de inversor fotovoltaico

Como parte importante del sistema de generación de energía solar, el inversor fotovoltaico es responsable de convertir la energía solar en energía eléctrica. Para garantizar la eficiencia y confiabilidad del inversor fotovoltaico en la operación a largo plazo, sus componentes internos deben tener buenas propiedades mecánicas y estándares de fabricación de alta calidad. Especialmente para las fundiciones de troqueles de los inversores fotovoltaicos, estas piezas generalmente necesitan resistir altas temperaturas, presiones y vibraciones, por lo que los defectos como los poros y las grietas son propensas a ocurrir durante su proceso de fabricación, lo que afecta directamente el rendimiento de la disipación de calor y la confiabilidad general del inversor.

Por lo tanto, cómo evitar defectos como poros y grietas y garantizar que la calidad de las piezas de fundición del inversor fotovoltaico sea un tema clave en la producción de fundición a matrices. Ningbo Jinyao Machinery Co., Ltd., como un fabricante líder de casting de precisión, ha superado con éxito estos problemas con su rica experiencia en el lanzamiento de muertos de aleación de aluminio durante muchos años y ha adoptado procesos y tecnologías de producción avanzadas para garantizar la alta calidad y la estabilidad de los fundidos por inverter fotovoltaicos.

1. Causas y prevención de poros

La porosidad es uno de los defectos más comunes en el proceso de fundición, generalmente causado por la falla del gas para ser descargada en el tiempo o el gas atrapado dentro de la fundición. La generación de poros generalmente es causada por los siguientes factores:

Gas en la masa fundida: la aleación de aluminio se funden fácilmente absorbe nitrógeno y vapor de agua en el aire a altas temperaturas. Si estos gases no se descargan de manera efectiva, los poros se formarán dentro de la fundición.

Diseño de molde inadecuado: si el sistema de escape del molde no es perfecto, el metal fundido no puede descargar el gas suavemente durante el proceso de flujo, y el gas quedará atrapado en la fundición.

Enfriamiento desigual: si la velocidad de enfriamiento de la fundición es desigual durante el proceso de enfriamiento, el gas se concentrará en ciertas áreas, formando poros.

Ningbo Jinyao Machinery Co., Ltd. Solución:

Ningbo Jinyao Machinery Co., Ltd. adopta tecnología avanzada de fundición al vacío. Al introducir un entorno de vacío durante el proceso de fundición, la presencia de gas en la masa fundida se reduce de manera efectiva y el gas se comprime aún más durante el proceso de fundición, reduciendo así significativamente la ocurrencia de poros. La tecnología de fundición al vacío permite que las aleaciones de aluminio se solidifiquen en un estado libre de burbujas, mejorando así la densidad y la resistencia de la fundición y asegurando su estabilidad en condiciones de alta temperatura y alta presión.

Además, la compañía también utiliza tecnología de enfriamiento de puntos de alta presión para evitar la formación de poros causados por diferencias de temperatura excesivas al controlar con precisión el proceso de enfriamiento. Este método de enfriamiento puede garantizar que el estrés térmico del fundición se distribuya uniformemente y reduzca la probabilidad de formación de poros.

2. Causas y prevención de grietas

Las grietas son otro defecto común y grave en el proceso de fundición, que generalmente ocurre durante el enfriamiento y solidificación de la fundición. Las principales causas de grietas son:

Tensión térmica: durante el enfriamiento de la fundición, el enfriamiento externo es más rápido que el enfriamiento interno, lo que resulta en una gran diferencia de temperatura entre la superficie y el interior de la fundición, que a su vez genera estrés térmico y eventualmente puede conducir a grietas.

Materiales desiguales: si la composición del material de aleación de aluminio se distribuye de manera desigual, o hay sobrecalentamiento local durante el proceso de fundición, puede conducir a una estructura de metal desigual y reducir su resistencia a las grietas.

Defectos de diseño de moho: el diseño de moho irrazonable, especialmente el diseño de sistema de enfriamiento inadecuado, también puede conducir a un enfriamiento desigual de la fundición y aumentar el riesgo de grietas.

Solución de Ningbo Jinyao Machinery Co., Ltd.:

Para evitar la ocurrencia de grietas, Ningbo Jinyao Machinery Co., Ltd. adopta un diseño de molde preciso para garantizar que el molde pueda distribuir uniformemente la fusión durante el proceso de fundición para evitar el sobrecalentamiento y las diferencias excesivas de temperatura. Además, la tecnología de enfriamiento de alta presión de la compañía garantiza la uniformidad de la aleación de aluminio durante el proceso de enfriamiento al controlar la distribución de temperatura del punto de enfriamiento, reduciendo significativamente la generación de estrés térmico y, por lo tanto, evitando así la formación de grietas.

Para reducir aún más el riesgo de grietas, la maquinaria de Ningbo Jinyao también lleva a cabo un control de composición preciso de los materiales de aleación de aluminio, adopta fórmulas de aleación optimizadas y procesos de control de calidad estrictos para garantizar la uniformidad y la estabilidad de cada lote de materiales de aleación de aluminio, y reduce la posibilidad de la posibilidad de grietas.

3. Optimización del diseño de moho y proceso de producción

El diseño del moho es uno de los factores clave para evitar defectos en las piezas de fundición. El diseño de moho irrazonable, especialmente en el diseño del sistema de enfriamiento y el sistema de escape, es propenso a causar poros y grietas. Para garantizar la alta calidad de Castings del inversor fotovoltaico Die , Ningbo Jinyao Machinery Co., Ltd. presta especial atención al diseño y optimización de moho.

Optimización del sistema de escape: al diseñar el molde, Ningbo Jinyao Machinery Co., Ltd. Diseñó racionalmente el canal de escape de acuerdo con la forma y las características de la fundición para garantizar que el gas en la masa fundido se pueda descargar rápidamente, evitando así la generación de poros.

Optimización del sistema de enfriamiento: en el diseño del molde, la compañía controla con precisión la posición y la estructura del canal de enfriamiento para hacer que el proceso de enfriamiento sea más uniforme y evitar grietas y estrés interno causado por un enfriamiento desigual.

4. Proceso de postprocesamiento: mejorar aún más la calidad de las piezas fundidas

El proceso de postprocesamiento de las fundiciones de Die también juega un papel importante en la prevención de poros y grietas. Ningbo Jinyao Machinery Co., Ltd. proporciona una variedad de tecnologías de postprocesamiento para las fundiciones de los inverter fotovoltaicos, incluidas el desacuerdo, el pulido, el tratamiento térmico, etc. Estos procesos pueden mejorar aún más la calidad de la superficie de las fundiciones, mejorar la dureza de las aleaciones de aluminio y aumentar su resistencia a la grieta.

Tratamiento térmico: a través del proceso de tratamiento térmico, la estructura de grano de las aleaciones de aluminio es más uniforme, mejorando así la resistencia y la dureza del material y reduciendo la aparición de grietas.

Tratamiento de recubrimiento de superficie: la compañía también proporciona un tratamiento de recubrimiento resistente a alta temperatura y corrosión para piezas fundidas, lo que mejora efectivamente la estabilidad general y la resistencia a las grietas de las aleaciones de aluminio.

5. Las ventajas técnicas de la compañía para evitar los defectos de lanza

Como fabricante líder de fundición de precisión en China, Ningbo Jinyao Machinery Co., Ltd. siempre se ha comprometido con la innovación tecnológica y la optimización de procesos en la producción de pieles de los inversores fotovoltaicos. La fundición al vacío de la compañía, el enfriamiento de puntos de alta presión y las tecnologías de diseño de moho de precisión pueden evitar efectivamente la aparición de defectos comunes, como los poros y las grietas. Con tecnología de producción avanzada y un estricto sistema de control de calidad, Ningbo Jinyao Machinery Co., Ltd. ha proporcionado fundiciones de alta calidad para muchas marcas fotovoltaicas en todo el mundo y ganó un amplio reconocimiento del mercado.

English

English Español

Español Deutsch

Deutsch русский

русский

Fundición a presión para automóviles tradicionales

Fundición a presión para automóviles tradicionales Fundición a presión para automóviles de nueva energía

Fundición a presión para automóviles de nueva energía Fundición a presión para carcasas de comunicación

Fundición a presión para carcasas de comunicación Fundición a presión para scooters eléctricos

Fundición a presión para scooters eléctricos Fundición a presión para motores de bicicletas eléctricas

Fundición a presión para motores de bicicletas eléctricas Fundición a presión para accesorios de motocicletas

Fundición a presión para accesorios de motocicletas Fundición a presión para carcasas de motores

Fundición a presión para carcasas de motores Fundición a presión para maquinaria de ingeniería

Fundición a presión para maquinaria de ingeniería Fundición a presión para iluminación

Fundición a presión para iluminación Fundición a presión para motores fuera de borda

Fundición a presión para motores fuera de borda Fundición a presión para accesorios de muebles

Fundición a presión para accesorios de muebles Fundición a presión para accesorios de parrillas

Fundición a presión para accesorios de parrillas Fundición a presión para inversores fotovoltaicos

Fundición a presión para inversores fotovoltaicos