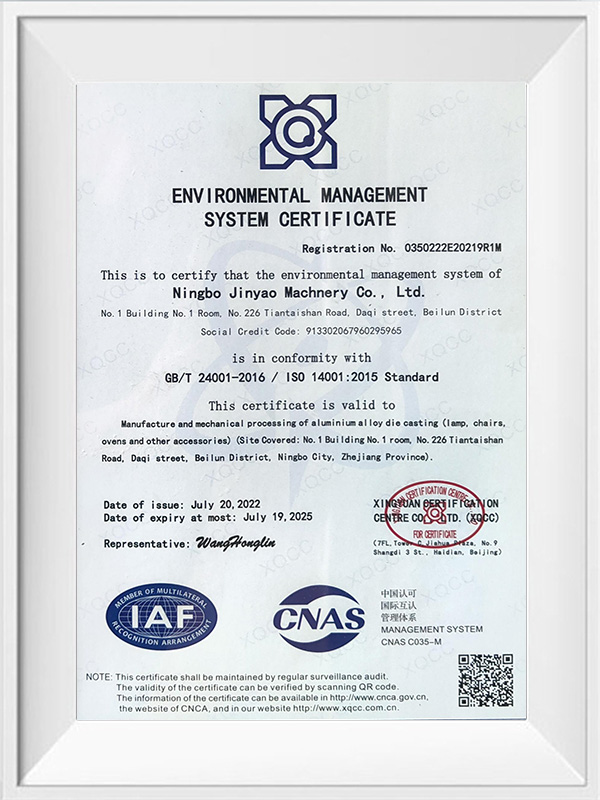

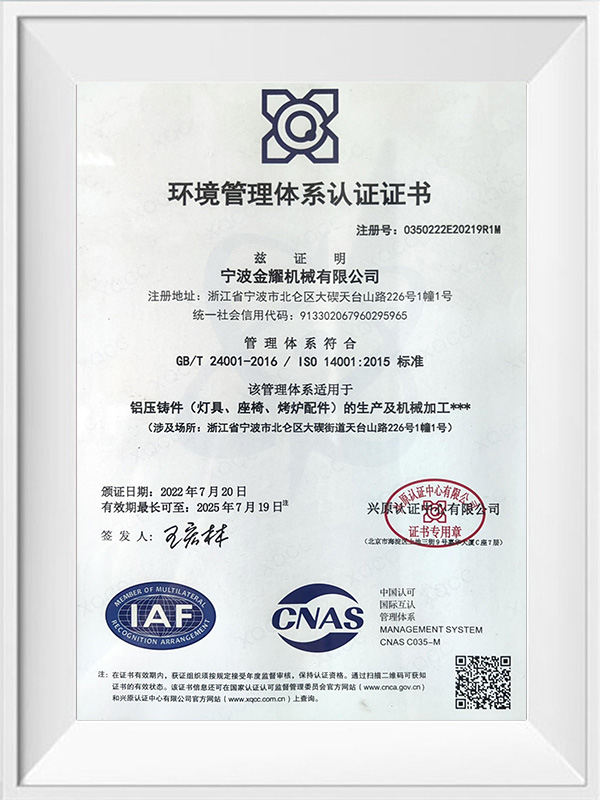

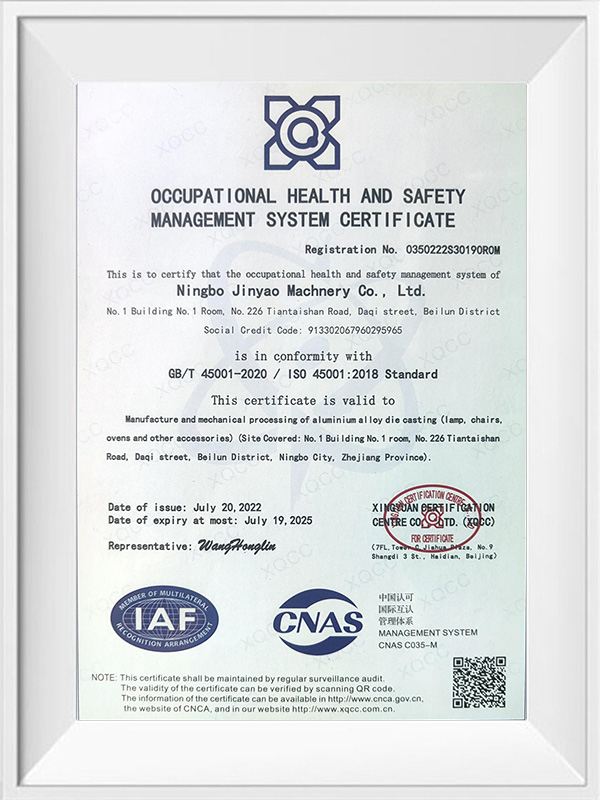

Ningbo Jinyao Machinery Co., Ltd. es un Porcelana Piezas de fundición a presión del sistema de imagen Proveedores y Piezas de fundición a presión del sistema de imagen Fundición . Y es una empresa que integra la industria y el comercio, dedicada a la producción de piezas fundidas de precisión de materiales de aleación de aluminio y al diseño y fabricación de moldes de fundición a presión de alta presión. Adoptando procesos avanzados de vacío, extrusión de pasadores y enfriamiento puntual de alta presión, es una base de producción profesional a gran escala para la fundición diversificada en China. Integra una fábrica de fundición de precisión y una planta de procesamiento mecánico, y puede producir piezas fundidas de precisión y varios tipos de piezas fundidas anualmente. Más de 10,000 toneladas, exportadas principalmente a Japón, Suecia y otros países. Entre los clientes con los que cooperamos se encuentran muchos clientes OEM de trenes, automóviles, carretillas elevadoras, motores fuera de borda, equipos de comunicación, lámparas, piezas de muebles y maquinaria de ingeniería, incluidas las 500 empresas más importantes del mundo. , se ha convertido en un importante proveedor de sus piezas fundidas de precisión en China.

Piezas de fundición a presión del sistema de imagen Proveedores

- Fundición a presión para automóviles tradicionales

- Fundición a presión para automóviles de nueva energía

- Fundición a presión para carcasas de comunicación

- Fundición a presión para scooters eléctricos

- Fundición a presión para motores de bicicletas eléctricas

- Fundición a presión para accesorios de motocicletas

- Fundición a presión para carcasas de motores

- Fundición a presión para maquinaria de ingeniería

- Fundición a presión para iluminación

- Fundición a presión para motores fuera de borda

- Fundición a presión para accesorios de muebles

- Fundición a presión para accesorios de parrillas

- Fundición a presión para inversores fotovoltaicos

El sistema de imágenes Die Castings juega un papel importante en el campo de la tecnología de imágenes modernas. Se utilizan en una variedad de aplicaciones y se encuentran comúnmente en varios tipos de equipos de imágenes. Por ejemplo, en las cámaras de vigilancia, la vivienda formada por fundiciones de matriz protege los componentes sensibles dentro de las influencias ambientales externos como el polvo, la humedad y el impacto físico. En las cámaras digitales, las fundiciones de troqueles, como los soportes de lentes, aseguran que la lente se instale con precisión y opera de manera estable para obtener imágenes claras y de alta calidad. Funcionalmente, el sistema de imágenes Die Castings juegan un papel clave. Proporcionan un buen soporte estructural para garantizar que los diversos componentes del equipo de imágenes estén instalados y funcionen con precisión. Al mismo tiempo, las fundiciones de troqueles ayudan a disipar el calor para evitar que el equipo se sobrecalienta y afecte el rendimiento y la vida. Además, algunas piezas fundidas también tienen funciones de blindaje electromagnético para reducir el impacto de la interferencia electromagnética externa en las señales de imagen y garantizar la estabilidad y la claridad de la transmisión de la imagen.

En términos de rendimiento del núcleo, las fundiciones de troqueles del sistema de imágenes generalmente necesitan tener alta resistencia y dureza para resistir diversas tensiones en el uso diario. El tamaño y el control de forma de alta precisión son esenciales para garantizar una coordinación precisa con otros componentes para lograr un enfoque óptico y una captura de imágenes precisas. Además, la buena resistencia a la corrosión también es una de las propiedades importantes, lo que le permite funcionar de manera estable durante mucho tiempo en diferentes entornos.

Los aspectos más destacados del producto de las fundiciones de troqueles del sistema de imágenes son notables. Primero, su proceso de fabricación avanzado puede lograr estructuras complejas y detalles finos, satisfaciendo las necesidades de equipos de imagen cada vez más miniaturizados y de alto rendimiento. En segundo lugar, el uso de materiales de alta calidad garantiza las propiedades mecánicas y la durabilidad de las piezas fundidas. Además, a través de estrictos procesos de control y prueba de calidad, se asegura que cada fundición de troqueles cumpla con altos estándares y proporcione un rendimiento estable y confiable.

-

¿Cuáles son los desafíos técnicos clave en la fundición a presión de componentes de carcasas de motores fueraborda de paredes delgadas?Ver más

En el competitivo mercado de la propulsión marina, la demanda de motores ligeros y de alto rendimiento ha traspasado los límites de Fundición a presión para motores fuera de borda . E...

-

¿Qué estándares de calidad debería buscar en un proveedor mundial de fundición a presión para motocicletas para 2026?Ver más

1. IATF 16949:2016 – El “boleto de entrada” a la industria de fundición a presión de motocicletas Al evaluar a los proveedores para Accesorios para motocicletas Fundición a presión ...

-

Aluminio versus zinc: ¿Qué aleación es mejor para la fundición a presión de accesorios para parrillas de alto rendimiento?Ver más

En el competitivo mercado de los electrodomésticos para cocinar al aire libre, la durabilidad y el atractivo estético del hardware pueden hacer o deshacer la reputación de una marca. cuyo se trata ...

-

Guía de moldes de fundición a presión 2026: componentes, diseño y tiposVer más

En el panoama manufacturero que avanza rápidamente en 2026, tecnología de fundición a presión sigue siendo la piedra angular para producir componentes metálicos no ferrosos de gran volumen, ...

El papel central de "Castings del sistema de imágenes" en la producción de fundición

Sistema de imágenes Die Castings se refiere al uso de sistemas de imagen (visión artificial) para monitorear, detectar y optimizar cada enlace en el proceso de producción de fundición de matriz, con el objetivo de mejorar la calidad de las fundiciones de la matriz, aumentar la eficiencia de producción y reducir la tasa de defectos. En los procesos tradicionales de fundición a diedes, el control de calidad a menudo se basa en la inspección manual, que no es muy precisa y tiene baja eficiencia de producción. La introducción de los sistemas de imágenes ha traído una revolución significativa a la industria del casting, especialmente en compañías con capacidades de lanzamiento de troqueles a gran escala, como Ningbo Jinyao Machinery Co., Ltd., donde la aplicación de sistemas de imágenes hace que el proceso de producción sea más inteligente y eficiente.

Monitoreo de calidad en tiempo real y detección de defectos

Durante el proceso de fundición, los defectos en la superficie o dentro de la fundición son problemas de calidad comunes. Los defectos comunes incluyen poros, grietas, agujeros de arena y cavidades de contracción. Si estos defectos no se descubren a tiempo, una gran cantidad de productos no calificados pueden fluir hacia el mercado, causando grandes pérdidas económicas a la empresa.

A través del sistema de imágenes, las fundiciones de Die, Ningbo Jinyao Machinery Co., Ltd. puede monitorear la calidad superficial y interna de las piezas fundidas en tiempo real durante el proceso de producción. El sistema de imágenes puede identificar eficientemente defectos superficiales, como poros y grietas, y clasificar y grabar defectos a través de la tecnología de procesamiento de imágenes. El sistema también puede capturar los detalles de las fundiciones a través de cámaras de alta resolución para garantizar que la calidad de la superficie de cada fundición cumpla con los estándares de diseño. Esto hace que el sistema de imágenes no solo mejore en gran medida la precisión de la inspección de calidad, sino que también reduce la tasa de error de la inspección manual.

Control de dimensión y garantía de precisión

La precisión dimensional de las fundiciones de die es crucial para la función y el rendimiento de los productos, especialmente en los campos de automóviles, electrónica y aviación, donde las desviaciones dimensionales a menudo conducen a productos no calificados. Los métodos de medición manuales tradicionales a menudo dependen de la experiencia manual y no pueden monitorear las dimensiones de cada lanzamiento en tiempo real y con precisión.

A través del sistema de imágenes, el sistema de imágenes puede capturar la imagen de la fundición en tiempo real durante el proceso de fundición de matriz, compararla con el modelo CAD diseñado y calcular con precisión el tamaño de cada fundición. El sistema de imágenes puede identificar automáticamente si hay una desviación dimensional en la fundición y recordarle al operador que realice ajustes. Este monitoreo en tiempo real puede mejorar en gran medida la precisión del lanzamiento y reducir el trabajo de acabado posterior y los desechos de recursos.

Sistema de imágenes Die Castings "mejora la eficiencia de producción y el nivel de automatización

Con la expansión de la escala de producción y la diversificación de la demanda del mercado, la industria de fundición a muerte tiene requisitos cada vez más altos para la eficiencia de producción y el nivel de automatización. El sistema de imágenes Die Castings no solo mejora la calidad de las castas de matriz, sino que también proporciona un fuerte soporte para la automatización del proceso de producción. Para grandes compañías de fundición a muerte como Ningbo Jinyao Machinery Co., Ltd., la introducción del sistema de imágenes hace que la línea de producción sea más inteligente, mejorando en gran medida la eficiencia y la precisión de la producción.

Optimización de procesos y ajuste en tiempo real

En el proceso de producción de fundición a muerte, cada enlace, como inyección de líquido metálico, enfriamiento y solidificación, y el desmoldeo de moho puede afectar la calidad de las piezas de fundición. Las líneas de producción tradicionales a menudo dependen de la intervención manual para ajustar los parámetros de producción, lo que no solo es ineficiente sino también propenso a los errores humanos.

A través del sistema de imágenes, el sistema de imágenes puede monitorear cada enlace en el proceso de producción en tiempo real, desde inyección de moho, flujo de líquido de metal, enfriamiento de fundición hasta el proceso de desmoldeamiento final. El sistema de imágenes puede capturar imágenes, analizar la suavidad, la precisión dimensional y los cambios morfológicos de la superficie de fundición, retroalimentar automáticamente al sistema de producción y ajustar parámetros como la presión de inyección, la temperatura del moho, el tiempo de enfriamiento, etc., para lograr la optimización inteligente del proceso de producción.

Por ejemplo, en la etapa de moldeo por inyección, el sistema de imágenes puede identificar automáticamente áreas con un flujo deficiente y hacer ajustes en tiempo real a través de algoritmos de aprendizaje automático para garantizar que el líquido metálico llene el molde de manera uniforme y evite el relleno insuficiente. A través de este ajuste automatizado, la eficiencia de producción se ha mejorado significativamente y la tasa de chatarra se ha reducido significativamente.

Programación de producción eficiente y gestión de equipos

El sistema de imágenes Die Castings no se limita al control de calidad. También se puede combinar con sistemas de gestión de equipos para la programación de producción y mantenimiento de equipos. Al recopilar datos de producción en tiempo real, el sistema de imágenes puede ayudar a las empresas a predecir el estado del equipo y reducir el tiempo de inactividad.

Tendencias futuras de desarrollo e innovación de "Sistema de imágenes Die Castings

Con el rápido desarrollo de tecnologías como la inteligencia artificial, el Internet de las cosas y los big data, la aplicación de las piezas de fundición del sistema de imágenes continuará expandiéndose, lo que lleva a la industria de fundición a una dirección más inteligente y automatizada. En el futuro, el sistema de imágenes no solo será una herramienta para la producción y el control de calidad, sino que también se convertirá en un núcleo importante para la optimización de todo el proceso de fundición a muerte.

Integración de inteligencia artificial y aprendizaje profundo

La integración de la inteligencia artificial y el aprendizaje profundo ampliarán en gran medida las funciones del sistema de imágenes. A través del aprendizaje profundo, el sistema de imágenes no solo puede identificar defectos superficiales, sino que también optimizar automáticamente el proceso de producción al aprender de los datos de producción históricos. Por ejemplo, la IA puede ajustar automáticamente la velocidad de inyección, la presión y el tiempo de enfriamiento de acuerdo con los diferentes tipos de fundición, mejorando aún más la eficiencia de producción y la calidad de la fundición.

Ningbo Jinyao Machinery Co., Ltd. puede usar esta tecnología para optimizar continuamente los parámetros operativos de la máquina de fundición a muerte, reducir la intervención y los errores humanos, y mejorar el nivel de automatización de la línea de producción. En el futuro, el sistema de imágenes no solo dependerá de los estándares de inspección preestablecidos, sino que también mejorará continuamente la toma de decisiones inteligentes en el proceso de producción a través del autoaprendizaje.

Sinergia de big data y computación en la nube

Con la acumulación de datos de producción, las fundiciones de Die del sistema de imágenes se combinarán con la tecnología de big data para usar plataformas de computación en la nube para analizar y predecir una gran cantidad de datos de producción en tiempo real. Al cargar datos de cada enlace de producción a la plataforma en la nube, las empresas podrán comprender completamente cada detalle del proceso de producción a través del análisis de big data, predecir fallas de equipos y problemas de calidad, y así realizar un mantenimiento preventivo.

Por ejemplo, la combinación del sistema de imágenes y la plataforma Big Data puede analizar los resultados de producción de diferentes lotes y diferentes condiciones ambientales, desenterrar el modo de producción óptimo y optimizar continuamente el proceso de producción. Ningbo Jinyao Machinery Co., Ltd. puede usar estos datos para optimizar la programación de producción, refinar la gestión y mejorar la flexibilidad y la capacidad de respuesta de todo el sistema de producción.

Implementación de líneas de producción totalmente automatizadas

En el futuro, el sistema de imágenes se combinará con robótica y el Internet de las cosas (IoT) para promover la automatización completa de las líneas de producción de fundición a muerte. El sistema de automatización completará cada enlace en todo el proceso de producción, incluido el manejo de materias primas, el ensamblaje de moho, la inspección de fundición, el empaque, etc., y el sistema de imágenes será el enlace central en todo momento.

Por ejemplo, el sistema de imágenes puede monitorear el uso de moldes en tiempo real y reemplazar automáticamente y ajustar los moldes a través de robots inteligentes. Esta línea de producción totalmente automatizada mejorará en gran medida la eficiencia de producción, reducirá los errores humanos y mejorará la flexibilidad de producción.

English

English Español

Español Deutsch

Deutsch русский

русский Fundición a presión para automóviles tradicionales

Fundición a presión para automóviles tradicionales Fundición a presión para automóviles de nueva energía

Fundición a presión para automóviles de nueva energía Fundición a presión para carcasas de comunicación

Fundición a presión para carcasas de comunicación Fundición a presión para scooters eléctricos

Fundición a presión para scooters eléctricos Fundición a presión para motores de bicicletas eléctricas

Fundición a presión para motores de bicicletas eléctricas Fundición a presión para accesorios de motocicletas

Fundición a presión para accesorios de motocicletas Fundición a presión para carcasas de motores

Fundición a presión para carcasas de motores Fundición a presión para maquinaria de ingeniería

Fundición a presión para maquinaria de ingeniería Fundición a presión para iluminación

Fundición a presión para iluminación Fundición a presión para motores fuera de borda

Fundición a presión para motores fuera de borda Fundición a presión para accesorios de muebles

Fundición a presión para accesorios de muebles Fundición a presión para accesorios de parrillas

Fundición a presión para accesorios de parrillas Fundición a presión para inversores fotovoltaicos

Fundición a presión para inversores fotovoltaicos